3C行业解决方案

● 针对搬运对象、运行环境、工艺流程等配置全方位的车间机器人物流整体解决方案,实现仓库、产线、线边缓存、机台的物料自动转运。

● 针对搬运对象、运行环境、工艺流程等配置全方位的车间机器人物流整体解决方案,实现仓库、产线、线边缓存、机台的物料自动转运。

元件制造

零部件制造

PCB

物料周转率

多场景适配

全天候不间断

物流信息追溯率

顶升行程

高效搬运

洁净认证

QR+激光

高效运动

全向安全

扫码观看视频

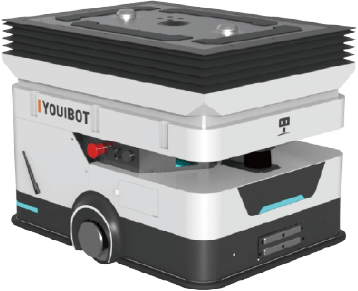

额定负载

超长续航

洁净认证

QR+激光

高效运动

全向安全

扫码观看视频

额定负载

超长续航

洁净认证

视觉+激光

高效运动

全向安全

扫码观看视频

额定负载

超长续航

洁净认证

视觉+激光

高效运动

全向安全

扫码观看视频

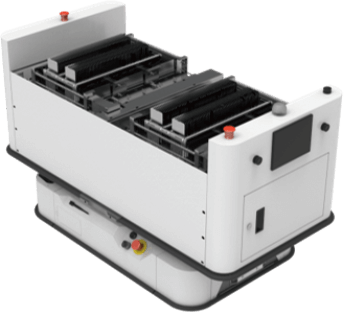

小巧灵活

额定负载

声线对接

无需改造、简易部署

高速运动

安全防护、声光提醒

扫码观看视频

额定负载

超长续航

对接高度

无需改造、简易部署

高速运动

安全防护、声光提醒

扫码观看视频

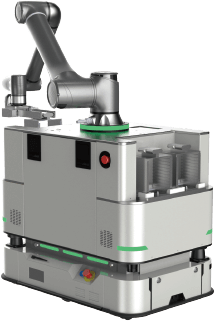

工作半径

末端负载

洁净等级

末端视觉定位

高速运动

全向安全

扫码观看视频

额定负载

持续运行

洁净等级

定位精准

高速运动

全向安全

扫码观看视频

扫码观看视频

PROJECT OVERVIEW

s公司拥有PCB全制程生产能力,专注于印制电路板小批量板的制造,江西某分公司占地面积200亩,建筑面积20万m2,本项目在二厂,1-4F共9.6万㎡,项目产能月产3万m2PCB板。由于工艺流程复杂,物料在54道工序102块区域之间反复流转,需对接多台设备、提升机、电梯、立库,人工搬运面临工作强度大、配送不及时等问题,工厂决定导入机器人实现全流程物流自动化建设。

SOLUTION

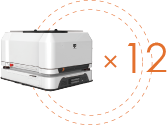

在1-4F共导入84台机器人,其中62台L400、12台L1000-平板载具、10台L1000-川盘载具机器人,机器人自动对接线边仓、立库和机台,执行PCB板材及辅料自主搬运作业,建设全流程自动化物流。各楼层机器人分布情况如下:

BENEFIT PRESENTATION

工作效率:84台机器人,每天要执行160+种任务,每小时运单量1391趟,每小时里程12Km

效益提升:◎节省人工69名 ◎ROI回收期小于1.5年 ◎满足7*24H不间断生产

扫码观看视频

PROJECT OVERVIEW

L公司主要生产连接线、连接器、马达、天线、声学和电子模块等产品,主要应用于Iphone、Airpods等产品的组装。项目车间在16栋一楼Frame车间,为手机金属中框加工车间,面积约20000m2,车间覆盖的工艺段:冲压、注塑、CNC、喷砂、焊接、打磨等。操作工3个月内流失率高达90%,工厂用工需求大,日常缺口300+,为缓解用工问题,减少人工操作失误,工厂决定导入机器人自动化物流。

SOLUTION

在一楼Frame车间共部署150台机器人,其中135台C1-50T机器人,15台C2H-100C。机器人自动对接辊筒线,执行注塑-CNC-镭焊-喷砂-冲压车间物流自动流转作业。具体部署情况如下:

BENEFIT PRESENTATION

工作效率:150台机器人,每天执行28247趟任务,运输距离2024km/天,Tray盘搬运量762662盘/天,3C金属机构件搬运量6101K片/天

效益提升:◎1节省128名工人 ◎ROI回收期小于1.5年 ◎避免原材料损失9600片/年 ◎产能提升6%

扫码观看视频

PROJECT OVERVIEW

S公司主要从事高端精密电子元器件的研发、生产和销售,产品包括磁性器件、微波器件、敏感器件、精密陶瓷等,项目车间产房面积5300m2,主要在黄光车间进行印刷、显影、曝光工作。由于人员流动性大,上下料作业节奏快、任务多,存在上错料或不及时情况,影响生产效率,工厂决定导入机器人建设自动化物流。

SOLUTION

在黄光一体化车间配置了7台OM-T12机器人,执行“印刷→曝光→显影”工艺流程间的自动

上下料、空篮回收、缓存管理作业。

BENEFIT PRESENTATION

工作效率:7台机器人,每天要执行672趟任务,单日物料搬运量20160盘,单日运行里程86km

效益提升:◎节省16名工人 ◎ROI回收期小于2.2年 ◎良品率提升1% ◎数据100%可回溯

扫码观看视频

PROJECT OVERVIEW

A公司具有完整产业链的电容器生产资质,主要产品有焊针式、焊片式、螺栓式、引线式及垂直片式液态铝电解电容器。项目在湖南生产中心,由于产品规格多,生产计划需要柔性,且现行人力资源较为紧张,工厂决定导入机器人实现电容生产柔性化物流。

SOLUTION

该项目共导入27台L300执行上下料位之间物料自主配送任务,完成剪裁-钉卷-称重-含浸-组

立-老化-测试工艺段之间不间断物料流转。

BENEFIT PRESENTATION

工作效率:27台机器人,每天执行任务3277趟,每日运行里程430km

效益提升:◎节省32个工人 ◎ROI回收期小于2.2年 ◎满足工厂7*24H不间断工作要求

扫码观看视频

PROJECT OVERVIEW

分立器件行业F公司主要从事压电石英晶体元器件系列产品研发、生产和销售,其新建厂房处于量产爬坡阶段,厂房面积约2.7万平方米,7*24h 不间断生产,人工搬运弹夹效率较低,存在提篮混用,未按照规定线别使用的情况,导致生产效率受损,故车间对实现产线物流自动化升级有紧迫需求。

SOLUTION

该项目配置了9台OM-T12机器人,进行弹夹搬运、机台自动上下料、空篮回收作业,实现

“镀膜→点胶”段物流自动化。

BENEFIT PRESENTATION

工作效率:9台机器人共计每天执行1935趟任务,转运满料提篮967次,相当于转运9670盘物料,每天搬运里程435375米

效益提升:◎节省10名人工 ◎搬运效率提升2倍 ◎物料搬运0差错。