版权所有 © 优艾智合机器人 皖ICP备2025078056号

撰文 | 张浩程

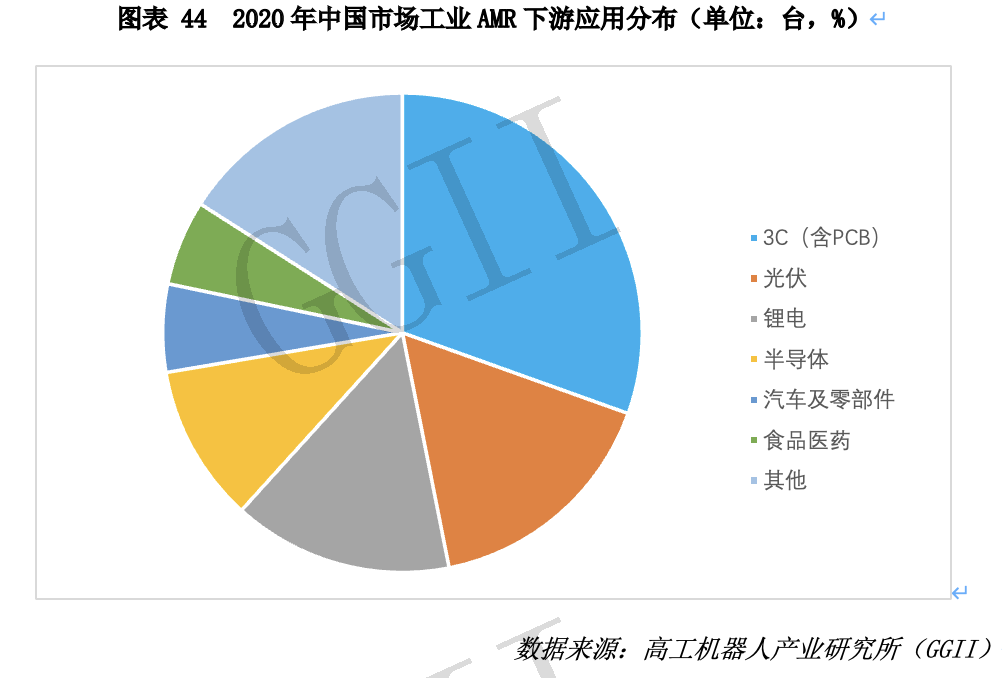

近年来,工业自主移动机器人( AMR )的出现顺应了柔性制造的大势,尤其是在以3C行业,更是AMR应用的新高地。

高工机器人产业研究所(GGII)调研结果显示,AMR作为新一代移动机器人,从应用需求的角度看,与前两代AGV产品存在较大差异,工业AMR更多应用于新兴增量市场,如新兴3C电子、新能源、半导体等行业,汽车行业则更多以汽车零部件领域为主。

然而诸多限制下,AMR在3C行业的应用存在着诸多难点。但随着技术水平、know-how能力的提升,难题将被一一破解,优艾智合正是发力攻克3C领域并已取得一定成果的AMR企业之一。

难点即机遇点所在

3C行业目前面临着诸多挑战,比如,企业需要在不确定的市场环境中提供既优质又智能的产品;客户需求个性化趋势的日益凸显;产品迭代加快,生命周期日益缩短;加快产品上市速度成为保持竞争力的关键。

诸多挑战直接带来的影响是,3C行业对生产线的灵活性和适应性提出了更高的要求,而这也正是AMR的机会点所在。据了解,目前AMR在3C行业的应用主要有三大类,仓库柔性仓储及分拣、单独产线的柔性物流以及厂仓一体化柔性物流解决方案,但无论是哪类,均可有效帮助企业提高产线柔性,提高生产效率。

但超大型的生产厂房,紧凑的生产任务,各种物料频繁的往来运输,人、设备和各系统间的紧密协同,厂内物流如何予以安全高效的支持从而保证高效率?AMR在3C生产车间里仍面临着诸多应用难点。

第一,相比于传统导轨式AGV面对的场景,3C场景更动态、拥挤、狭窄,特别是在中国3C行业的工厂里,客户对车间的坪效,即用来做生产的面积的使用率要求很高,物流搬运会占用一定的通道,因此希望通道尽量压缩,对AMR的灵活性与柔性,以及在窄通道、高度拥挤、动态环境里的稳定运行能力要求很高。

第二,在大部分3C生产车间里不会只用一台AMR,比如,在原料仓-线边仓的转运工序中,物料频繁流转,需要多台AMR共同负责这一工序的物料转运,在多车并存的的环境中如何做到大规模调度也是个难题。

第三,在具体的生产车间中,一些客户以前在旧产线中引入了AMR产品,在做产线改造时也不希望把这些产品完全切出去,就会要求多家AMR产品共存,在通道汇流处互相礼让行驶。每家产品的调度系统和通讯接口都不一样,因而在多车同时存在的环境里,AMR怎么配合也是个大难点。

整场规划,软硬一体组合拳破解3C难题

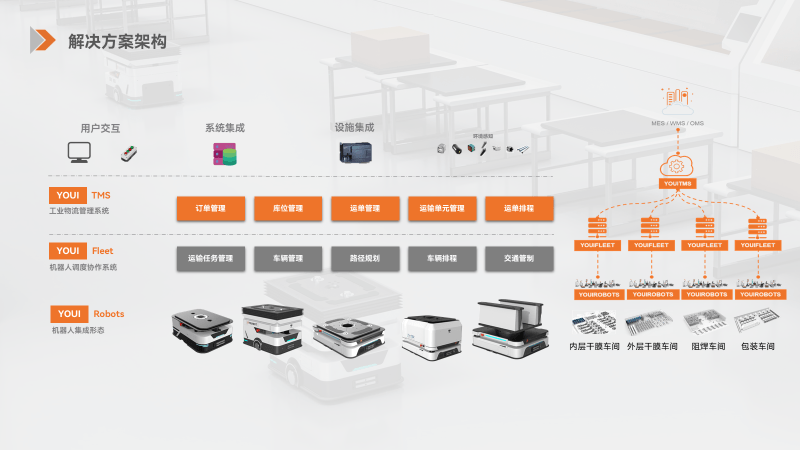

在优艾智合看来,破解 3C难题的答案是,面向整场物流提供智能化升级的软硬件一体化解决方案。

在硬件层面,优艾智合已打造出负载、线边仓料箱配料、辊筒对接、封测车间移动上下料、智能叉车车间配送、PCBA车间物料流转等应用机器人,形成了覆盖全工艺段物料载具的产品矩阵。

在软件层面,基于单机运行能力(YouiPilot)、多机调度系统(YouiFleet)以及面向交付过程的部署工具集(Toolkit),铸就可靠的大规模集群部署能力,最后结合智慧物流管理系统YOUI TMS,提供高柔性、高效率的智能物流解决方案。

具体来看,在AMR单机运行能力(YouiPilot)上,优艾智合的AMR通过摄像头、内置传感器、激光扫描仪的数据以及智能的算法,使其能够探测周围环境,进行高精度的建图和定位,在实际工厂运行环境中实现多车运行的一致性和±2mm的作业精度。

此外,优艾智合的AMR产品具有较好的一致性。以旧厂房改造为例,机器人需要与产线上的设备对接、调试,但旧厂房在进行改造时往往已经满产生产了,因为能够停产留给机器人的调试时间较少,优艾智合凭借较好的产品一致性,只需要对每种类型的第一台AMR产品进行调试,后面同款的AMR即可直接应用到产线上,有效缩短了实施周期,提高了客户收益。

在调度系统上,优艾智合的YouiFleet多机调度系统可以完成任务调度、路径规划、交通管制、与设备对接、与MES或ERP对接等诸多功能,可以满足客户大规模应用的需求。而面向交付过程的部署工具集(Toolkit),让优艾智合的解决方案可以实现多机配置、批量修改、地图实时录制与监控等功能,大大降低人为操作的失误率,将机器人的部署效率提升到新的高度。

在此基础上,优艾智合的解决方案拥有了较强的整场规划能力、多机协同能力,大规模部署能力。

此外,优艾智合智慧物流管理系统YOUI TMS可与企业MES、WMS等信息化系统对接,可以对物料进行追溯,让物料形成从备料仓到产线到成品仓的完整闭环,从而让解决方案拥有柔性、拥有智慧。

软硬件一体的“综合拳”下,优艾智合已打破3C难题。以优艾智合为某国内PCB行业头部企业S公司打造的PCB无人工厂为例,据了解,该PCB软硬结合板制造工厂面积9.6万㎡,17个工艺段分布于四层楼中,流程紧凑,每层2.4万㎡空间作业,任务频率高达1054次/H,同时工厂环境复杂,转运流程横跨多种环境,洁净空间、高温空间、酸碱车间、黄光车间等要求设备需满足特殊环境要求。

针对该PCB软硬结合板制造工厂,优艾智合引入84台移动机器人及YOUI TMS智慧物流管控系统,实现全场物质流与数据流的打通。

优艾智合提供的62台旋转顶升搬运机器人、12台平板载具搬运机器人以及10台川盘载具搬运机器人,流转于跨越四层楼覆盖17个工艺段的工厂内,实现物料载具与及收放扳机、线边仓货架、立库、提升机及自动门等设备的对接,同时完成电梯、提升机以及安全门、自动门、风淋门的改造,实现跨区域跨设备跨厂区的物料智能流转。

在最终成效上,在引入优艾智合的AMR解决方案后,该工厂内移动机器人全面替换人工操作,节省人工69名,合用工成本621万元/年,ROI小于1.5年。同时移动机器人在复杂环境下7*24小时不间断生产,避免人工操作不稳定性,保障稳定连续生产。此外,YOUI TMS系统与MES、WMS对接,实现生产全周期数据闭环。

0→1,1→∞

优艾智合产品迅速落地的背后必然离不开技术和产品,但同样离不开切实可行的发展战略,对优艾智合而言同样如此。

优艾智合在3C领域的发展战略是:标杆案例+场景复制,在3C行业的每个细分领域打造一个标杆案例,随后将其复制至更多的同类型场景。

具体来看,在纵向拓展上,优艾智合以半导体为核心覆盖3C产业链上下游;横向拓展上,优艾智合在进入到一个新的3C行业细分领域时,以头部客户为牵引打造标杆案例并规模化复制场景。

优艾智合工业物流产品线负责人许瑨表示:“优艾智合的解决方案在难度高、技术壁垒高、对机器人要求高的半导体行业所积累的经验为在电子组装、电子模件、PCB等领域落地提供了强大技术优势,而在3C领域积累的案例又为半导体场景提供了规模化落地经验。”

基于纵向和横向的发展战略,优艾智合解决方案落地迅速。目前,优艾智合的AMR解决方案已被应用于显示面板、PCB、电子元器件、半导体等诸多3C相关领域,合作客户覆盖国内外知名企业,拥有众多落地案例。

作为全球最大电子消费市场,中国3C产业规模迅速扩张。未来,优艾智合将会加强技术钻研,以自研的大规模部署、集群调度及多机协同能力,让3C行业通过AMR实现智能制造。