版权所有 © 优艾智合机器人 皖ICP备2025078056号

伴随着电子产品和小型化电源管理需求的日益增长,电子元器件市场规模持续扩大。

面对持续增长的行业态势,电子元器件制造物流自动化需求与日俱增,优艾智合凭借在半导体领域丰富的智慧物流经验,助力电子元器件智能制造,实现产业数字化升级。

# 项目概览

客户:国内电子元器件行业头部F公司

场景:高基频超小型频率元器件

方案:复合移动机器人及智慧物流系统

亮点:4大工艺段 单日2580次转运

ROI:人力节约26 100%数据打通 良品率提升1%

项目背景

F公司是国内电子元器件行业头部,拥有生产各种规格、角度、切型、频率流水线,专业生产各种型号、各种规格和各种封装形式石英谐振器、振荡器,在小型化、薄型化、器件研制等方面的进程居于国内同行领先地位,产品广泛应用于3C、网络设备、工业设备、智能安防等领域。

为了满足日益增长的市场需求,F企业于2021年新建高基频超小型频率元器件生产工厂,并采用物流自动化措施提升产能。

在4000㎡的改造厂房内,优艾智合智慧物流解决方案覆盖从镀膜到封焊4道工序的物流自动化改造,打通物质流与数据流,实现智能化升级。

项目痛点

用工难与产能提升需求冲突

第二产业劳动力缺失

工作劳动强度大,人员流动性高

招聘-培养-用工整体成本高

人工搬运弹夹效率较低,3-5min/框

人工搬运即时性不足,生产效率受损

人工操作标准程度不足

人工搬运易失误导致良品率下降

项目需求

·能在高架地板上稳定运行 精度不低于±3mm

·运行效率能满足5min/框 匹配产线节拍水平

·不产生粉尘 满足Class100洁净要求

·机台对接精度最高达0.01mm 最低不超过0.3mm

解决方案

移动机器人方面,优艾智合应用12台弹夹转运机器人OM-T12,完成镀膜到点胶工艺流程的自动上下料以及空弹夹转运。

产品名称:OM-T12

产品功能:弹夹搬运、机台自动上下料、空篮回收

应用场景:镀膜机、点胶机、隧道炉、上下料机的物料流转

对接物料/载具:弹夹(提篮)

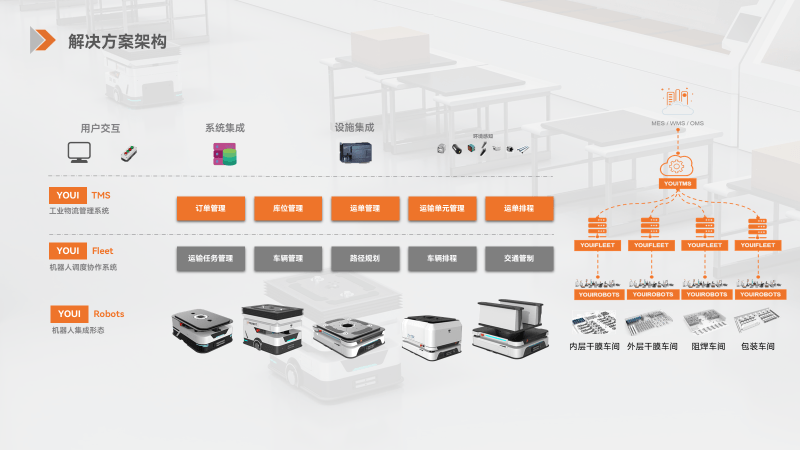

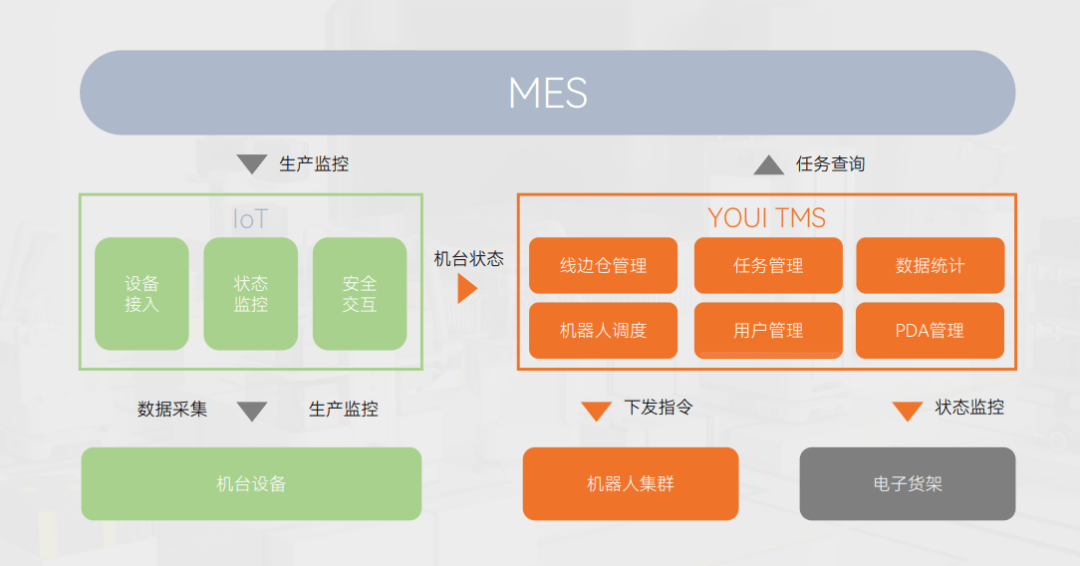

软件方面,优艾智合专为工业生产打造的场内机器人物流管理系统YOUI TMS,打破各环节设备的“信息孤岛”。

改造过程

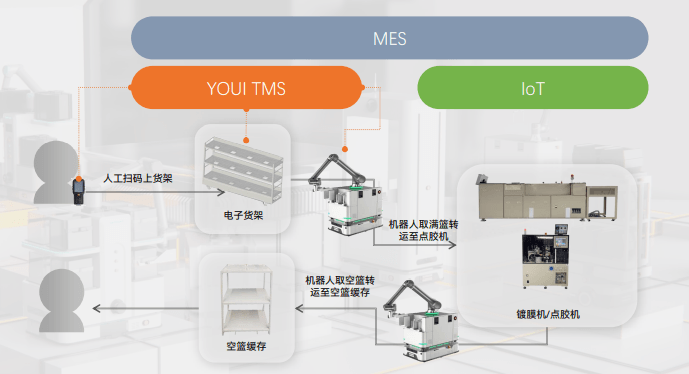

从镀膜到点胶环节共44台点胶机,镀膜结束人工完成倒片,将物料放入点胶提篮内,然后将满料提篮放置在镀膜机旁的电子货架上。复合移动机器人根据各机台生产叫料需求取走相应物料提篮送往点胶机。运行到相应机台后,将点胶机内的空提篮取走,上满料提篮。随后将空提篮送空提篮暂存架上。

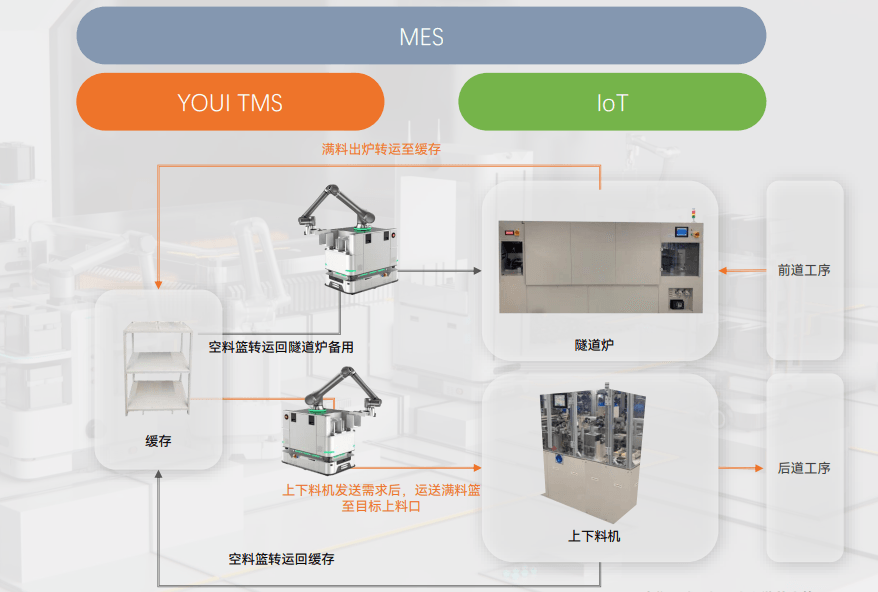

典型场景2:隧道炉到上下料机

效益提升

优艾智合12台弹夹转运机器人每天共计执行2580趟任务,转运满料提篮1284次,相当于转运12840盘物料;每天搬运距离116100米。通过导入优艾智合智慧物流解决方案,该生产基地获得1%良品率的提升。